Eines der modernsten Logistikzentren für Industriebelieferung Europas.

Verlässlich. Sicher. Direkt.

Eines der modernsten Logistikzentren für Industriebelieferung Europas.

Verlässlich. Sicher. Direkt.

Logistikzentrum für Europa: Unser Herzstück

Liefersicherheit, auf die Sie sich verlassen können

- 70.000 m² Logistikfläche für maximale Kapazität

- über 700.000 Lagerplätze für eine optimale Warenverfügbarkeit

- 235.000 Palettenlagerplätze im Hochregallager

- 34 km Förderstrecke für einen reibungslosen Materialfluss

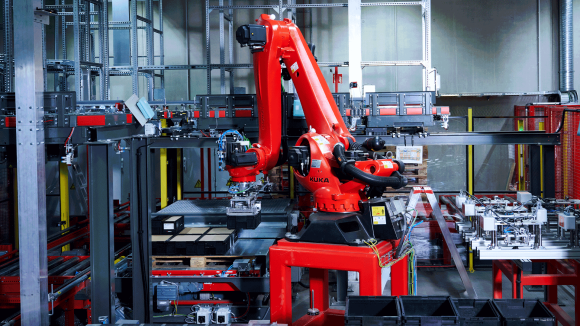

- 13 Industrieroboter unterstützen unsere Logistikprofis

- 480 Logistikmitarbeitende für Sie im Einsatz

Logistik effizient und vernetzt gedacht. Mensch und Maschine Hand in Hand.

Schon gewusst? Spannende Fakten rund um die Logistik.

Neue Maßstäbe: Photovoltaikanlage

Schon gewusst? 2023 statteten wir die Südfassade des neuen Hochregallagers mit einer zusätzlichen Photovoltaikanlage aus. Mit einer Fläche von rund 4.860 Quadratmetern, über 2.000 Modulen und einer Leistung von über 1.000 kWp setzen wir neue Maßstäbe. Immerhin besticht die Anlage als eines der größten Photovoltaik Fassaden-Systeme im D-ACH-Raum.

Mehr erfahren

Große Dimensionen: Hochregallager

59.000 Paletten-Lagerplätze auf 4.000 Quadratmetern mit 50 Meter Höhe: Mit Baudimensionen auf Rekordniveau, wie es sie selten in dieser Gesamtkomplexität gibt, reiht sich das neue automatisierte Hochregallager als bedeutender Meilenstein in die Firmengeschichte ein. Was diese Art des Bauens betrifft, setzt das Projekt mit seiner beeindruckenden Größenordnung nicht nur neue Maßstäbe, sondern für die Kardex Mlog Division einen Europarekord.

Mehr erfahren

Vollautomatisierte Teile-Versorgung

Im Zusammenspiel mit dem eigens entwickelten Kanban-Management-System bildet die Logistik das Fundament für eine reibungslose Kanban-Abwicklung und maximale Versorgungssicherheit.

Mehr erfahrenArbeiten Sie in einem der modernsten Logistikzentren Europas – bei uns in Bad Mergentheim!

Logistik braucht Menschen, die anpacken, ausprobieren, mitdenken und Innovationen Chancen geben. Menschen, die heute schon an morgen denken. Als Mitarbeiterin und Mitarbeiter in der Logistik arbeiten Sie im Herzstück unseres Unternehmens. Von hier aus beliefern wir über 20.000 Kunden in ganz Europa. Gemeinsam mit dem ganzen Team sorgen Sie für einen reibungslosen Ablauf und Transport der Ware – vom Wareneingang, zum Warenausgang, bis hin zu unseren Kunden.

Was Sie noch interessieren könnte:

Kontakt:

Die Würth Industrie Serivce GmbH & Co. KG erhebt und verarbeitet die in dem Formular angegebenen personenbezogenen Daten, um für Sie die gewünschte Anfrage zu bearbeiten. Bitte beachten Sie bei den Formularen die Markierung der Pflichtfelder. Rechtsgrundlage für diese Verarbeitung, der zwingend erforderlichen Daten, ist Art. 6 Abs. 1 lit. b DSGVO, Durchführung einer vorvertraglichen Maßnahme. Die Verarbeitung der von Ihnen freiwillig mitgeteilten Daten erfolgt auf der Grundlage von Art. 6 Abs. 1 lit. f DSGVO. Danach ist eine Verarbeitung zulässig, die zur Wahrung der unserer berechtigten Interessen erforderlich ist. Unser berechtigtes Interesse besteht darin, mit Ihnen, unseren Kunden, Kontakt zu haben, unsere Beratungsqualität zu verbessern und Sie bei möglichen Rückfragen einfacher kontaktieren zu können. Die erhobenen Daten werden von uns nur solange gespeichert, wie es für die Bearbeitung Ihrer Anfrage sowie zur Kontaktaufnahme mit Ihnen erforderlich ist. Danach werden sie gelöscht.

Ergänzende Datenschutzhinweise, insbesondere zu Ihren Rechten auf Auskunft, Berichtigung, Löschung, Einschränkung der Verarbeitung, Widerspruch und Beschwerde, finden Sie in unserer Datenschutzerklärung.